Sectores

Sectores

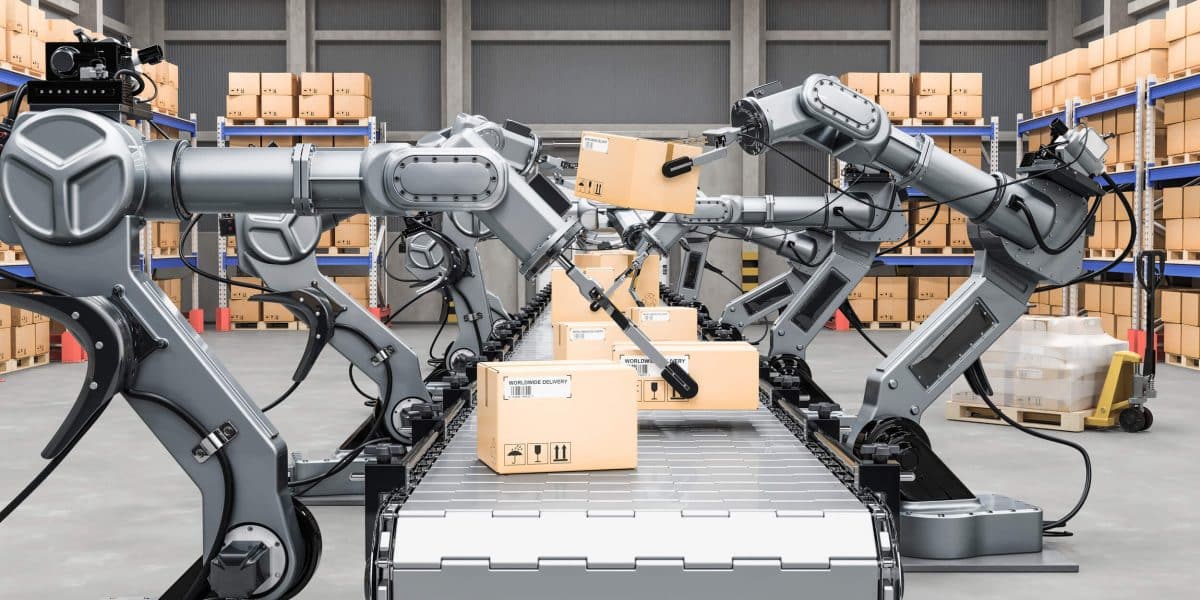

El packaging presenta elevadas exigencias en cuanto a fiabilidad, seguridad del producto y ciclos de mantenimiento o parada de línea. La rígida regulación del sector alimentario o farmacéutico exigen una calidad en el producto y un alto nivel de certificación para garantizar la seguridad en el consumo y la ausencia de elementos contaminantes.

El uso de aceros inoxidables, el sellado en la lubricación y la facilidad para una limpieza exhaustiva resulta básica en actuadores, acoplamientos y elementos de transmisión y control cuando se utilizan en aplicaciones de packaging.

El objetivo es asegurar que no hay sustancias contaminantes que puedan pasar de los componentes de la máquina al producto, y a menudo se solicita que los componentes cumplan certificaciones específicas, como la FDA.

Podemos encontrar estas soluciones en maquinaria de llenado, embotellado, empaquetadoras tipo Flow Pack, termoselladoras, termoformadoras o plegadoras de cajas.

Guiado lineal en sistemas de envasado por vacío y termoselladoras, en condiciones ambientales agresivas.

El fabricante japonés THK es capaz de aplicar tratamientos superficiales a sus productos para aportar una excelente protección en ambientes corrosivos y con alta humedad ambiental (AP-CF en color negro) o que aportan un valor añadido a la resistencia al desgaste y dureza superficial (AP-HC).

01. Durabilidad, capacidades prestacionales e imagen en sectores como la industria láctea y la transformación de pescado.

02. Aumento de hasta un 40% de la vida útil de los sistemas de guiado.

03. Disminución de un 23% en las operaciones de mantenimiento relativas a engrase.

04. Resistencia a la limpieza con agentes agresivos y bactericidas, y al trabajo en un ambiente con alta humedad y salinidad.

Problemas en la puesta en marcha y control de maquinaria envasadora horizontal.

Uno de nuestros clientes nos contactó para ayudarle a resolver un problema de puesta en marcha en una de sus máquinas, cuando pese a un intenso trabajo de depuración en el programa del controlador, no había conseguido eliminar los problemas con los puntos de parada y sincronización.

Tras analizar la aplicación en detalle a través de software, decidimos implementar un reductor de precisión Wittenstein y rebajar la relación de inercias entre máquina y conjunto servo-reductor, permitiendo un control más fácil y preciso sobre el movimiento y eliminando los problemas.

01. Menor tiempo de puesta en marcha, programación y ajuste.

02. Altas capacidades dinámicas que posibilitan el uso de modelos de tamaños más pequeños con ahorros de un 20% respecto a la competencia.

03. Incrementar la capacidad de producción en un 18% sin cambios significativos en la parte mecánica.